有毒剧毒精细化工三合一反应过滤干燥机一体机

在原料药、农药、炸药、染料及其它精细化工生产过程的后处理工序中,常有结晶、过滤、多次洗涤过滤、干燥等单元操作,这些单元操作通常由结晶罐、压滤机或离心过滤机、洗涤槽以及干燥机等单元设备单独运作,多种单元设备连成一个长流程的大装置,设备间通过管道或其他方式输送物料每个单元操作对应相应的单元设备,设备分散性大,设备连接处的泄漏造成物料和环境污染。 对于固含量较高的悬浮液,往往会发生固体粘壁造成管道堵塞,使生产难以正常进行,很多时候需要手工操作,劳动强度大。如果采用敞开式生产,虽便于处理管道堵塞问题,但对于原料药、食品、生物制品等精细化学品,由于物料在转移过程中,暴露时间长,人为污染严重,不符合规范要求,而且对于易燃、易爆、有毒或剧毒的物料,存在安全隐患。另外由于设备分散,生产过程不易控制,自动化程度低,在取样、化验、加料、补料、温度、压力等方面若控制不当或人工操作,往往也会造成差错与污染,从物理上影响了化学品的质量。随着认证工作在原料药生产厂的深入开展,应采用何种设备来完成药品的精制、结晶、过滤、洗涤、干燥工艺过程,已成为原料药生产厂家首先要考虑的一个问题。常州百得设计开发的有毒剧毒精细化工三合一反应过滤干燥机一体机将精细化工生产后处理工序中多个单元操作集中在一个设备内完成,该设备可在密闭环境下依次完成过滤、洗涤、干燥、固体卸料全过程,避免了转换工序时产品的输送损失和污染,清洗灭菌操作方便,非常适用于精细化工、医药及其中间体、小批量特殊化学品的生产。

有毒剧毒精细化工三合一反应过滤干燥机一体机 生产工序 在结晶罐或反应缩合罐里的原料由管道移入(多功能过滤器)后勿需再从容器中转移出来,而是依靠气体(压缩空气-真空)液体(母液-清洗剂)的移动在一台设备中,全封闭条件下完成晶体过滤、搅拌、清洗、脱液、干燥及物料(晶体)的排出。其使用过程如下: (1) 进料(反应-结晶):由容器上部的进料阀放入各类物料。若使用该装置进行反应或结晶时,应事先将滤板下面加满缓冲溶液。 (2) 过滤-甩干:可选用加压过滤或真空抽滤,同时把容器内的搅拌桨叶降到结晶物面,进行压碾过滤。 (3) 淋洗晶体(物料):由容器上部的清洗球加入规定的清洗剂(液)喷淋到晶体滤饼的表面进行抽滤清洗(又称置换清洗)。 (4) 搅拌清洗:由清洗剂加料管放入清洗液(剂)并开搅拌顺时针方向旋转,把晶体滤饼粉碎松开,使其与清洗液混合呈现糊状或淤泥状态,通过搅拌对晶体进行搅拌清洗。 (5) 压碾过滤、脱液:对结晶物体的表面进行机械性压碾,开搅拌逆时针方向旋转,一边压碾晶体表面,平整修复因压滤而产生的滤饼裂纹一边继续进行加压过滤。 (6) 干燥、真空干燥或加热空气干燥:开启真空阀门,对容器内进行减压同时开夹套加热循环系统(筒体-锥体-搅拌轴-桨叶)按工艺规定温度进行真空干燥。届时开搅拌,顺时针运转粉碎松开滤饼加快干燥或通过热空气对晶体进行热空气干燥。 (7) 物料的排出、自动卸料:按生产工艺规定的条件(时间-温度-真空度)待物料干燥后符合质量标准,顺时针开搅拌使干燥好的物料通过浆叶移到排出口,经排料阀自动排出。 (8) 容器的在位清洗与在位灭菌:卸料完毕即可进行在位清洗与在位灭菌,容器内及自动卸料阀均可以在位进行CIP和SIP。

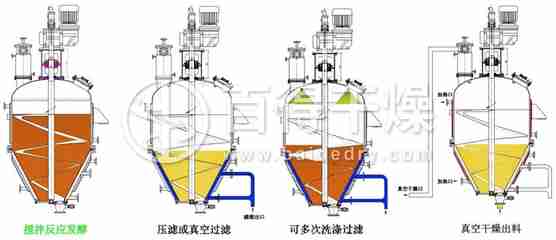

有毒剧毒精细化工三合一反应过滤干燥机一体机 工艺流程图

有毒剧毒精细化工三合一反应过滤干燥机一体机的操作过程简便、密闭中间转移少、物料更换方便、生产效率高、产品质量好。从结晶罐进料到原料干燥从锥体底部自动排出,全部过程在一套装置中完成,使原料结晶工序设备总台数大幅度减少,既降低了投资费用,又缩小了洁净厂房的面积。此外晶体的清洗过滤可以根据生产工艺重复操作几次,达标后再进行干燥过程。新工艺使用多功能过滤装置可以减少物料暴露时间,多个操作工序在密闭容器中进行,有效防止污染,而且能很容易地进行在位清洗和在位灭菌。